ما هي المكونات الأساسية ومبادئ العمل لنظام سحب الأسلاك متعدد الوحدات؟

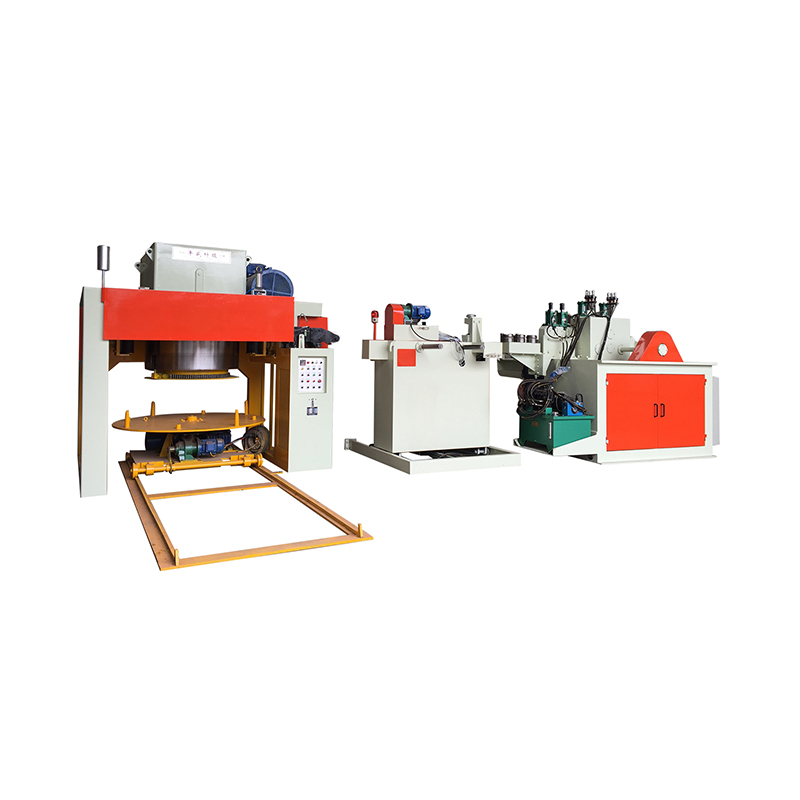

في صناعة تصنيع الأسلاك والكابلات الحديثة، تلعب أنظمة التقاط الأسلاك متعددة الوحدات دورًا حاسمًا في تحقيق كفاءة إنتاج عالية، والتحكم المستقر في التوتر، وجودة اللف الدقيقة. تم تصميم هذه الأنظمة لتجميع الأسلاك أو الكابلات النهائية ولفها تلقائيًا على بكرات بعد عمليات مثل السحب أو التلدين أو البثق. بالمقارنة مع آلات النقل ذات الوحدة الواحدة، تسمح التكوينات متعددة الوحدات بالتشغيل المستمر والمتزامن وعالي السرعة، مما يحسن الإنتاجية بشكل كبير ويضمن إخراجًا متسقًا عبر مكبات متعددة.

تستكشف هذه المقالة بالتفصيل المكونات الرئيسية ومبادئ العمل لنظام توصيل الأسلاك متعدد الوحدات، موضحة كيف يساهم كل جزء في التشغيل السلس وجودة المنتج الفائقة والأتمتة المحسنة في إنتاج الأسلاك الصناعية.

1. نظرة عامة على أنظمة سحب الأسلاك متعددة الوحدات

نظام التقاط الأسلاك متعدد الوحدات عبارة عن إعداد ميكانيكي متقدم يتكون من عدة محطات التقاط مستقلة أو شبه مستقلة مرتبة بالتوازي. كل وحدة قادرة على العمل في وقت واحد أو بالتسلسل، حسب متطلبات خط الإنتاج. تُستخدم هذه الأنظمة على نطاق واسع في سحب الأسلاك، وبثق الكابلات، وإنتاج الأسلاك المطلية بالمينا، ومعالجة الأسلاك الدقيقة.

وظائفهم الرئيسية تشمل:

- لف السلك النهائي على البكرات أو البكرات مع التحكم الدقيق في التوتر.

- الحفاظ على تزامن سرعة الخط الثابت مع العمليات الأولية.

- تقليل وقت التوقف عن العمل من خلال السماح لوحدة واحدة بمواصلة العمل بينما تخضع الوحدات الأخرى لتغيير التخزين المؤقت.

من خلال دمج وحدات تناول متعددة، يحقق المصنعون إنتاجًا مستمرًا ومرونة أكبر واتساقًا معززًا للمنتج، وهو أمر ضروري لتصنيع الأسلاك والكابلات على نطاق واسع.

2. المكونات الرئيسية لنظام سحب الأسلاك متعدد الوحدات

تشتمل كل محطة سحب في نظام متعدد الوحدات على العديد من المكونات الأساسية التي تعمل معًا لتنفيذ عملية لف الأسلاك التي يمكن التحكم فيها. الأجزاء الرئيسية تشمل:

(1) عمود الدوران أو حامل البكرة

حامل المغزل أو البكرة هو العنصر الميكانيكي الأساسي الذي يدعم ويدور بكرة السلك. وهي مصممة لاستيعاب أحجام البكرات المختلفة، والتي عادة ما تكون مصنوعة من الفولاذ أو الألومنيوم، ويتم تشغيلها بواسطة محرك كهربائي أو محرك مؤازر.

في الأنظمة المتقدمة، يتم استخدام مغازل التغيير السريع أو آليات التثبيت الأوتوماتيكية لتقليل وقت الإعداد وضمان استبدال البكرة بكفاءة.

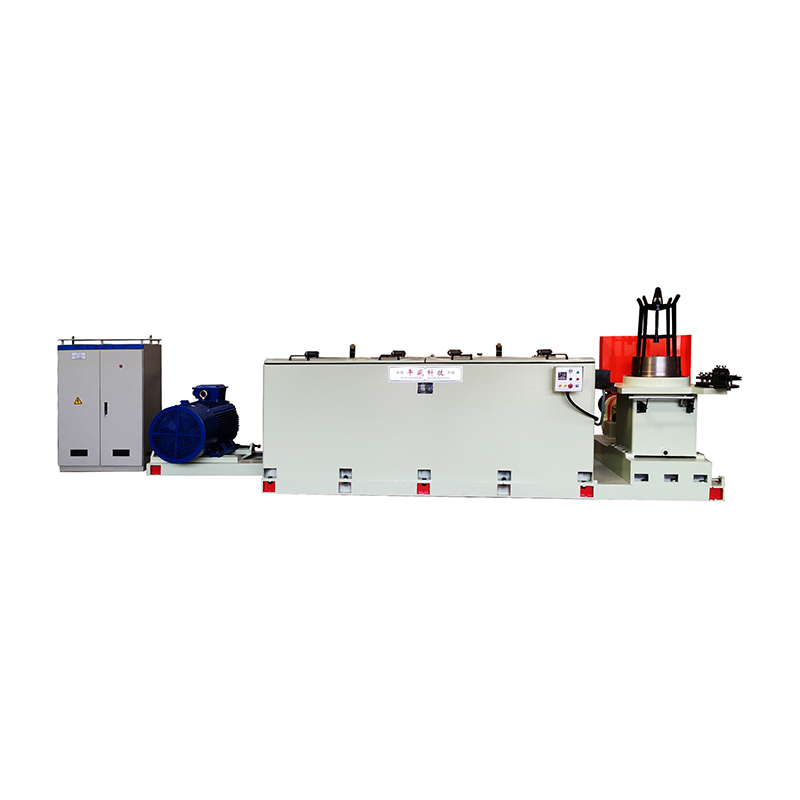

(2) محرك الأقراص ونظام التحكم

تشتمل كل وحدة عادةً على محرك تيار متردد أو محرك مؤازر يتم التحكم فيه بواسطة عاكس التردد (VFD) أو جهاز التحكم المؤازر. وهذا يسمح بالتحكم الدقيق في سرعة الدوران وعزم الدوران، والحفاظ على شد السلك الصحيح.

تستخدم الأنظمة الحديثة لوحات التحكم الرقمية أو الأتمتة القائمة على PLC لمزامنة سرعة جميع وحدات السحب مع خط الإنتاج الرئيسي، مما يضمن تعبئة متسقة حتى عند سرعات الخطوط المتغيرة.

(3) جهاز التحكم في التوتر

يعد التحكم في التوتر أمرًا بالغ الأهمية لإنتاج الأسلاك والكابلات ذات الجودة الموحدة. يمكن أن يكون نظام التحكم في التوتر ميكانيكيًا أو هوائيًا أو إلكترونيًا، اعتمادًا على تصميم الماكينة.

تستخدم أنظمة التحكم في التوتر الإلكترونية خلايا الحمل، أو الأذرع الراقصة، أو أجهزة استشعار التغذية المرتدة لمراقبة وضبط عزم دوران المحرك بشكل مستمر، مما يحافظ على شد السلك ضمن الحدود الدقيقة. وهذا يضمن عدم تمدد السلك أو تباطؤه أثناء عملية الرفع.

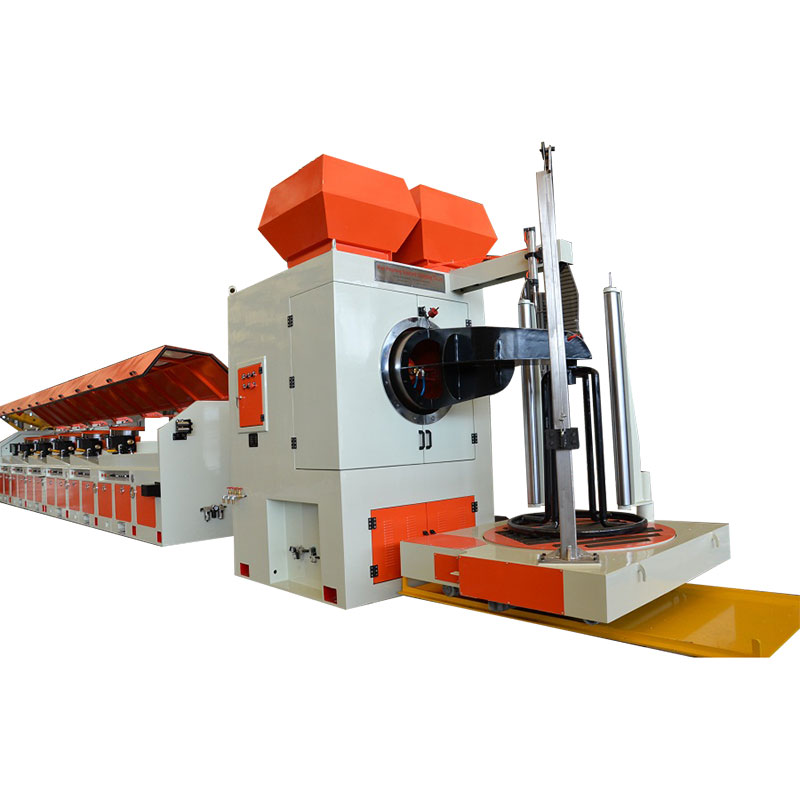

(4) وحدة العبور (آلية العبور)

وحدة العبور تضمن توزيع السلك بالتساوي عبر عرض البكرة، مما يشكل ملفًا موحدًا ومستقرًا. تقوم هذه الآلية بتحريك دليل السلك ذهابًا وإيابًا بالتزامن مع دوران البكرة.

يمكن أن تكون الحركة العرضية مدفوعة بالكاميرا، أو يتم التحكم فيها مؤازرًا، أو يتم تشغيلها بواسطة لولب كروي اعتمادًا على الدقة المطلوبة وسرعة الخط. يمنع التنسيق العرضي الصحيح تداخل الأسلاك أو تشابكها أو عدم تساوي كثافة اللف.

(5) نظام توجيه ومحاذاة الأسلاك

قبل الوصول إلى البكرة، يمر السلك عبر بكرات توجيه أو بكرات أو ثقوب خزفية تعمل على محاذاة موضعه وتثبيته. تعمل هذه الأدلة على تقليل الاهتزاز وتضمن دخول السلك إلى البكرة بالزاوية الصحيحة.

تتميز بعض الآلات المتطورة بأنظمة تصحيح المحاذاة التلقائية، والتي تكتشف الانحرافات وتضبط مسار الدليل في الوقت الفعلي.

(6) خزانة التحكم وواجهة الإنسان والآلة (HMI)

تحتوي خزانة التحكم على المكونات الكهربائية، وPLC، ومحركات المحركات، لإدارة التشغيل الشامل للنظام. تسمح واجهة شاشة اللمس HMI للمشغلين بمراقبة المعلمات الرئيسية مثل سرعة الخط، والتوتر، وقطر البكرة، وحمل المحرك.

توفر الأنظمة الحديثة أيضًا تسجيل البيانات والمراقبة عن بعد وتشخيص الأخطاء لتعزيز الموثوقية وكفاءة الإنتاج.

(7) أجهزة السلامة والحماية

لضمان التشغيل الآمن، تشتمل أنظمة السحب متعددة الوحدات على أزرار التوقف في حالات الطوارئ، والحماية من التحميل الزائد، وواقيات السلامة، ومفاتيح الحد التي تكتشف موضع البكرة أو كسر الأسلاك. تعمل إجراءات السلامة هذه على حماية كل من المشغلين والمعدات أثناء التشغيل عالي السرعة.

3. مبادئ العمل لنظام سحب الأسلاك متعدد الوحدات

يتضمن مبدأ العمل لنظام السحب متعدد الوحدات التحكم المتزامن في أسلاك لف بكرات متعددة في وقت واحد مع الحفاظ على التوتر المستقر والسرعة الخطية. تتبع العملية بشكل عام الخطوات التالية:

الخطوة 1: إدخال الأسلاك وتثبيت التوتر

بعد المرور بعملية السحب أو البثق، يدخل السلك إلى وحدة السحب من خلال قسم التحكم في الشد. تكتشف المستشعرات أو الأذرع الراقصة شد السلك وترسل إشارات ردود الفعل إلى وحدة التحكم في المحرك، مما يضمن بقاء السلك مستقرًا قبل بدء اللف.

الخطوة 2: دوران البكرة ومزامنة السرعة

يبدأ محرك كل بكرة في الدوران، ويسحب السلك إلى البكرة بسرعة يمكن التحكم فيها. يتم ضبط سرعة الدوران تلقائيًا بناءً على قطر البكرة المتزايد للحفاظ على سرعة لف خطية ثابتة. يستخدم النظام حلقات ردود الفعل بين وحدة التحكم في الخط الرئيسي وكل محرك سحب لضمان التزامن عبر جميع الوحدات.

الخطوة 3: اجتياز الحركة لللف الطبقات

أثناء دوران البكرة، تقوم آلية العبور بتحريك دليل السلك أفقيًا لتوزيع السلك بالتساوي عبر عرض البكرة. تتم مطابقة شوط العرض والسرعة وتوقيت الانعكاس بدقة مع قطر البكرة وسمك السلك لتحقيق طبقات موحدة.

الخطوة 4: التحكم في القطر والطول

يقوم النظام بمراقبة قطر البكرة وطول الجرح بشكل مستمر باستخدام أجهزة التشفير أو أجهزة الاستشعار. عند الوصول إلى حجم البكرة أو طولها المطلوب، يقوم النظام تلقائيًا بإبطاء المحرك وإيقافه، ويكون جاهزًا لتغيير البكرة.

الخطوة 5: تغيير البكرة تلقائيًا أو يدويًا

في أنظمة الإنتاج المستمر، عندما تكون إحدى البكرات ممتلئة، تبدأ وحدة أخرى على الفور في اللف دون إيقاف الخط بأكمله. تتميز بعض الأنظمة أيضًا بتبادل البكرات تلقائيًا، مما يقلل من وقت التوقف عن العمل ويزيد الإنتاجية إلى الحد الأقصى.

4. مزايا أنظمة سحب الأسلاك متعددة الوحدات

يوفر تكامل محطات الاستقبال المتعددة العديد من الفوائد التشغيلية:

- التشغيل المستمر: يتيح تغيير البكرة دون مقاطعة الإنتاج.

- كفاءة أعلى: تعمل الوحدات المتعددة بالتوازي على زيادة الإنتاج بشكل كبير.

- جودة محسنة: يضمن التوتر الدقيق والتحكم في العرض جودة سلك ثابتة.

- صديقة للأتمتة: متوافقة مع التحكم PLC وبروتوكولات الاتصالات الصناعية.

- تقليل وقت التوقف عن العمل: تعمل سهولة الصيانة واستبدال البكرة على تحسين وقت تشغيل الإنتاج.

تجعل هذه المزايا الأنظمة متعددة الوحدات مثالية للإنتاج الضخم للأسلاك والكابلات والموصلات في صناعات مثل التصنيع الكهربائي والاتصالات وأسلاك السيارات.

5. الاتجاهات التكنولوجية في أنظمة المعالجة الحديثة متعددة الوحدات

مع تحول إنتاج الأسلاك إلى نظام آلي أكثر، تتطور أنظمة المعالجة متعددة الوحدات باستخدام التقنيات المتقدمة:

- أنظمة مدفوعة مؤازرة للتحكم الدقيق في السرعة والتوتر.

- التكامل الذكي مع PLC وIoT للمراقبة في الوقت الفعلي والصيانة التنبؤية.

- تحميل وتفريغ البكرة تلقائيًا لتقليل المناولة اليدوية.

- تصميمات موفرة للطاقة تستخدم محركات متجددة وتحكمًا محسنًا في الطاقة.

- تكوينات معيارية مدمجة لتسهيل تكامل الخطوط والتركيب الموفر للمساحة.

تعمل هذه الابتكارات على تحسين الإنتاجية والموثوقية والقدرة على التكيف مع بيئات التصنيع الحديثة.

خاتمة

أ سلك متعدد الوحدات يعد النظام مكونًا أساسيًا لخطوط إنتاج الأسلاك والكابلات الحديثة، حيث يجمع بين الدقة الميكانيكية والتحكم الإلكتروني وتكنولوجيا التشغيل الآلي. يلعب كل مكون من مكوناته الأساسية - بدءًا من محرك القيادة ووحدة التحكم في التوتر إلى وحدة العبور وواجهة الآلة البشرية (HMI) - دورًا حيويًا في ضمان لف الأسلاك بشكل سلس ودقيق ومستمر.

من خلال فهم المكونات الرئيسية ومبادئ العمل، يمكن للمصنعين تحسين أداء النظام وتقليل وقت التوقف عن العمل وتحقيق جودة منتج متسقة. مع استمرار تقدم الأتمتة والتحكم الرقمي، ستظل أنظمة تناول الأسلاك متعددة الوحدات في قلب عمليات تصنيع الأسلاك الفعالة والسريعة والذكية.

إن

إن

English

English Español

Español Français

Français Português

Português عربى

عربى